La première chose que l’on voit en entrant dans les ateliers Emanuel Lang à Hirsingue, c’est Arnaud Montebourg, ou du moins sa photo dans une coupure de presse. L’ancien ministre du Redressement productif était venu rencontrer les salariés et le repreneur de l’entreprise, Pierre Schmitt, en 2013, alors qu’ils se battaient contre la fermeture. Derrière des panneaux en plexiglas, des articles de presse rappellent que tout a failli s’arrêter il y a 7 ans.

Le chef de production Laurent Galvan passe dans des corridors de bobines colorées. Elles servent à préparer les échantillons pour les clients. À l’autre bout du bâtiment, les portes atténuent un peu le vacarme des machines à tisser et l’odeur rustique du lin s’impose. Dans un hangar qui a longtemps servi de débarras, des machines à peigner et à filer le lin, ici, en France. Du jamais vu depuis la crise du secteur des années 2000. Les machines ont beau avoir été fabriquées à Guebwiller par NSC Schlumberger, il a fallu les faire revenir de Hongrie.

Pas de fil fin en Europe, à cause des « normes anti-pollution »

Depuis la fermeture de la dernière filature française dans les années 2000, le lin produit en France et dans les Flandres, soit 80% de la production mondiale tout de même, est expédié partout dans le monde pour être filé à moindre coût.

Le retour de ces machines à tisser est un premier pas. Si l’essai est concluant, il sera de nouveau possible de produire entièrement un vêtement en lin en France.

Pour le moment, les machines que montre Laurent Galvan peuvent produire un excellent fil pour de la toile de jean. Mais il encore trop brut pour une chemise :

« C’est un système de filature au sec qui utilise peu d’eau. Pour faire du fil plus fin, il faudrait mouiller la fibre. C’est plus coûteux en ressources, mais aussi plus polluant. Avec les normes européennes, on ne peut pas se le permettre. La plupart des fabricants se trouvent en Asie où les normes sont moins exigeantes. »

Des premiers essais avec le chanvre et l’ortie

Avant la reprise de Velcorex par Pierre Schmitt, l’entreprise, alors filiale de DMC, s’intéressait au coton bio. C’était en 2007. Depuis, le groupe a exploré de nouvelles pistes susceptibles de répondre aux attentes éthiques et environnementales des consommateurs.

Velcorex avait d’abord envisagé le chanvre et l’ortie. Les deux plantes ont pour point commun d’être cultivables en France. Mais le chanvre français sert principalement de matériau d’isolation et n’est pas idéal pour le textile. En 2018, toute la presse (y compris Rue89 Strasbourg) s’était ruée sur l’histoire du jean en ortie made in France sorti par Emanuel Lang. Le projet a finalement été mis en veille : les essais étaient concluants, mais la meilleure variété est cultivée… au Népal.

Créer une filière agricole ex nihilo ? Trop compliqué. La Chine essaie d’ailleurs de faire de la concurrence au lin français depuis des années, sans succès. D’où l’idée de faire revenir un savoir-faire oublié : la filature du lin. Emanuel Lang a conclu un partenariat avec Terre de Lin, une coopérative de producteurs normands. Pour compléter l’investissement, l’entreprise a levé 800 000 euros en financement participatif.

Pour passer du fil à la toile, il suffit de changer de salle. Les champs de lin sont à 700 kilomètres d’ici. Autant dire la porte d’à côté dans l’industrie du textile où la mondialisation est achevée.

Un ingénieur qui a suivi les délocalisations

Pour se réapproprier ce savoir-faire, Emanuel Lang a embauché un ingénieur textile : Thierry Guth, presque 40 ans de métier. Il a installé son labo dans une pièce attenante d’environ 10 mètres carrés. Les deux machines qui mesurent la densité et la résistance du fil prennent presque toute la place.

Thierry Guth a fait ses débuts à Erstein, il a connu les fermetures et a suivi les unités délocalisées. Il a vu du pays : la Turquie, puis le Maroc où il gérait une ligne de production capable de sortir 100 tonnes de fil par mois. En Alsace, il n’a plus que de quoi en produire une dizaine. Mais ses performances ne se mesurent pas à la quantité. Son travail à Hirsingue est celui d’un chercheur :

« Au Maroc, on produisait, donc on me demandait de faire de la production pour pas cher. Pendant des années, on a délocalisé sans chercher à innover. »

Il sera bientôt secondé par une jeune ingénieure qu’il devra former au métier. Il se donne trois ans pour lui confier une filature qui tourne.

« En 20 ans de délocalisation, le lin n’a pas innové »

Pierre Schmitt, le P-DG de Velcorex, est habillé « maison » : chemise en tissu d’Emanuel Lang et pantalon Matières Françaises, la marque de sa fille Agathe. Comme d’autres avant lui, il espère que l’innovation permettra de sauver ce qu’il reste d’industrie textile des Vosges :

« Vous vous rendez compte qu’en vingt ans de délocalisation, il y a eu zéro innovation sur le lin ?! Et ce n’est pas un hasard. L’innovation ne peut se faire que si elle est proche de la production et du marché. »

Le modèle de la ville-usine a vécu en Alsace, Emanuel Lang aspire plutôt à redevenir une PME agile. À la vingtaine personnes employées à Hirsingue, l’entreprise espère pouvoir ajouter 10 postes à la filature. Faute de pouvoir concurrencer la Chine ou le Bangladesh, Pierre Schmitt espère proposer une alternative au coton et aux fibres dérivées du pétrole.

Au passage, il a embarqué le constructeur NSC Schlumberger dans l’aventure, qui a confié à Emanuel Lang un prototype de machine servant à préparer le lin avant son peignage. Au micro de France Culture, le P-DG du fabricant de machines estimait qu’une filature devenait compétitive à partir de 3 000 tonnes de fil par an. L’atelier filature d’Emanuel Lang en est à… 100 tonnes. Il reste du chemin mais Pierre Schmitt compte bien augmenter la cadence progressivement :

« On a pas les mêmes contraintes qu’une entreprise qui ne fait que de la filature et qui doit faire du volume pour être rentable. Le but n’est pas d’aller concurrencer les pays à bas coûts, mais d’innover pour créer une rupture avec le coton qui a été désastreux sur tous les plans. »

Des débouchés attendus pour l’habillement et les textiles « techniques »

Du coton, Pierre Schmitt en fait toujours. Velcorex peut compter sur les commandes du luxe, mais aussi du milieu de gamme et de quelques nouvelles marques comme Asphalte ou Bonne Gueule qui jouent la carte de l’éthique et de la qualité. La démarche de Pierre Schmitt est aux antipodes de celles de son ancienne maison, DMC, à qui il a racheté Velcorex en 2010.

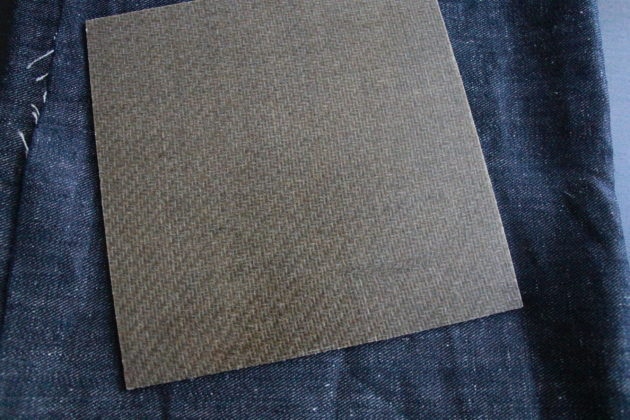

Aujourd’hui, l’entrepreneur espère trouver des débouchés pour son lin dans l’habillement et les textiles techniques. Les bureaux d’Emanuel Lang à Hirsingue ont déjà adopté la toile murale aux propriétés insonorisantes. À défaut de pouvoir concurrencer Primark et consorts, l’entreprise espère proposer un substitut aux fibres de verre ou de carbone. Sur son bureau, Pierre Schmitt pose un carré rigide. Une toile de lin figée dans de la résine :

« C’est solide, recyclable, et moins polluant à produire. Il y a un vrai potentiel avec la prochaine génération de matériaux biosourcés. »

Un jean en lin pour 2021

Mais le premier marché de ce lin made in France restera le bon vieux jean. Agathe Schmitt revient d’un salon à Paris, avec le prototype dont la production en série reste à finaliser. Le pantalon sera 100% français de la matière jusqu’à l’assemblage. Pour Matières Française qui sous-traite pour l’instant 90% de l’assemblage au Maroc, c’est un pas de plus vers la relocalisation.

Agathe Schmitt a créé « Matières Françaises » en 2016. Ce qui devait être un ballon d’essai à Colmar s’est transformé en boutique permanente complétée par un site de vente en ligne. Cette quatrième filiale complète le groupe Velcorex avec Emanuel Lang, Tissage des Chaumes et Philéa.

Matières Françaises espère sortir son premier jean 100% lin français pour 2021. Difficile d’avancer un prix. « On espère pouvoir le vendre en dessous de 150 euros », précise Agathe Schmitt. À mi-chemin entre un Levi’s et un Diesel. « Ce qui ne part pas dans le marketing va dans la qualité du tissu et de la confection », avance la gérante.

Chargement des commentaires…